Klebungen auf dem Prüfstand

Die Klebtechnik ist eine der Schlüsseltechnologien der heutigen Zeit, dennoch treten immer wieder Probleme mit Klebungen auf. Diese sind häufig auf Anwendungsfehler zurückzuführen. Die DIN 2304 und DIN 6701 sollen solche Fehler verhindern. Sie nehmen den Anwender stärker in die Verantwortung und geben ihm die Sicherheit, den gesamten klebtechnischen Prozess organisatorisch zu beherrschen und die Qualitätssicherung zu gewährleisten. Die Normen beinhalten drei Kernelemente, die es dem DIN-zertifizierten Betrieb ermöglichen, die Qualität ihrer Anwendung nachzuweisen und zu dokumentieren: Die Klassifizierung der Klebungen nach Sicherheitsanforderungen, den Einsatz von Klebaufsichtspersonal (KAP) und die Nachweisführung, dass die Beanspruchung einer Klebverbindung immer kleiner bleibt als die Beanspruchbarkeit.

Wann ist eine Nachweisführung nötig?

Eine Nachweisführung wird dann nötig, wenn die Klebung vom Anwender in Sicherheitsstufe S1 (hohe Sicherheitsanforderung, Personen-/Vermögensschäden unabwendbar) oder S2 (mittlere Sicherheitsanforderung, Personen-/Vermögensschäden wahrscheinlich) eingeteilt wird. Die Sicherheitsklassen zeigen die potenziellen Auswirkungen, falls die Klebung versagt, und müssen bei jeder Klebung angegeben werden.

Wie muss eine Nachweisführung ablaufen?

Die Nachweisführung unter Mitwirkung des Klebaufsichtspersonals (KAP) kann auf vier Wegen erfolgen:

1. Rechnerische Nachweisführung

Bei der rechnerischen Nachweisführung wird die Beanspruchung der Klebung anhand von Versuchen, Berechnungen, Standards oder Realdaten berechnet. Hierbei werden Belastung, Umgebung und Fertigungsbedingungen auf ein Modell aufgegeben, die lokale Beanspruchung berechnet und mit der Beanspruchbarkeit verglichen. Dieser Weg bietet geringe Kosten bei großen Bauteilen und den Nachweis geringer Ausfallwahrscheinlichkeiten. Er eignet sich, wenn die realen Bedingungen rechnerisch gut darstellbar sind. Jedoch zieht diese Nachweisführung Unsicherheiten durch rechnerische Abstraktion nach sich und könnte einen hohen Aufwand für die Kennwertermittlung bedeuten.

2. Bauteilprüfung

Bei der Bauteilprüfung werden Klebungen in einem Prüfstand unter Realbedingungen oder der Realität nachempfundenen Bedingungen getestet. Dabei werden Lasten und Umgebungen sowie Fertigungseinflüsse aufgegeben. Das globale/lokale Versagen der Klebung wird beobachtet und gemessen und die Reserve sowie Sicherheit mit Hilfe von Überlast dargestellt. Dieser Weg bietet den direkten Nachweis an der Struktur ohne die Unsicherheit der rechnerischen Abstraktion und stellt einen kostengünstigen Weg bei kleinen Prüfbauteilen dar. Jedoch ist der Nachweis geringer Ausfallwahrscheinlichkeiten eher schwierig, genauso wie die Realisierung komplexer Prüfbedingungen (z.B. Temperaturwechsel bei großen Bauteilen).

3. Dokumentierte Erfahrung

Dieser Weg verlangt den nachvollziehbaren Nachweis der Beanspruchbarkeit aufgrund von Erfahrungswerten, die zeigen, dass sich die Konstruktion in der Vergangenheit bereits bewährt hat. Zusätzlich muss die Übertragbarkeit auf die im Betrieb befindliche Klebung dokumentiert werden. Dieser Weg ist aufgrund der vorhandenen Erfahrung kostengünstig und die Unsicherheit durch rechnerische Abstraktion bleibt aus. Zusätzlich kann der direkte Nachweis an einer bestehenden Konstruktion unter realen Bedingungen erbracht werden. Die dokumentierte Erfahrung ist jedoch nur anwendbar, wenn Konstruktion und Betriebsbedingungen vergleichbar sind.

4. Kombination der Wege 1-3

Der sicherste Weg, einen Nachweis von Klebverbindungen zu erbringen, ist die Kombination der ersten drei Wege. Alle Anforderungen können in geeigneter Weise bewertet und nachvollziehbar dokumentiert werden. Die Kombination ermöglicht eine rechnerische Nachweisführung, die experimentell gestützt und validiert wird. Im Vergleich zu Weg 1 und 2 sind die Umgebungsbedingungen inklusive Alterung besser darstellbar. Zudem wird die Erfahrung systematisch aufgebaut – was Weg 3 wiederum erst ermöglicht. Anfangs bringt dieser Weg zwar einen verhältnismäßig hohen Aufwand mit sich, dieser erweist sich später jedoch als rentabel in Bezug auf Daten, Erfahrung und Übertragbarkeit.

Darstellbarkeit

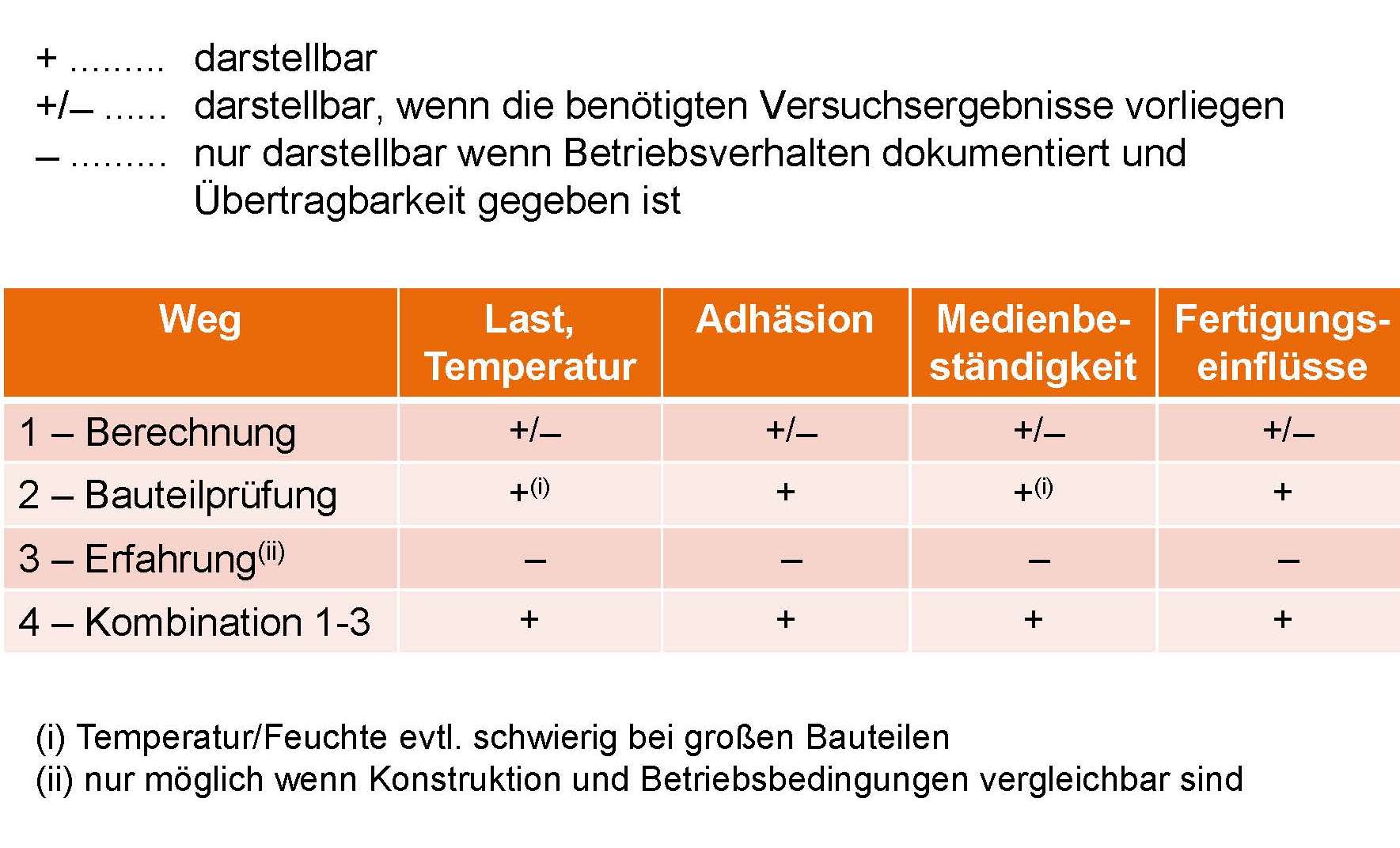

Bei der Nachweisführung spielen Last und Temperatur, Adhäsion, Medienbeständigkeit und Fertigungseinflüsse eine wichtige Rolle. Die Tabelle zeigt die Darstellbarkeit der einzelnen Faktoren für jeden Weg der Nachweisführung auf. Auch hier wird deutlich, dass eine Kombination der Wege 1-3 die beste Möglichkeit bietet, sowohl bei kleinen als auch großen Bauteilen. Bei bestimmten Bedingungen reicht es jedoch aus, einzelne Wege zu bevorzugen (z.B. Bauteilprüfung bei kleinen Bauteilen oder dokumentierte Erfahrung bei abgesicherter Übertragbarkeit auf das Betriebsverhalten).