Wie der Titel des kostenfreien Webinars des Fraunhofer IFAM vom 24. September 2019 schon vermuten lässt, wurden zwei Themen miteinander verbunden, die auf den ersten Blick betrachtet nur bedingt miteinander zu tun haben: Oberflächenvorbehandlung und Qualitätssicherung. Im Gespräch beziehen die beiden Referenten, Mareike Schlag, Gruppenleiterin Prozessbegleitende Qualitätssicherung, und Dr. Jörg Ihde, Gruppenleiter Atmosphärendruck-Plasmatechnik, Stellung zum aktuellen Forschungsstand, geben darüber Auskunft, welche interessanten Aspekte aus dem Schnittstellenbereich beider Fachgebiete Teilnehmer des Webinars mitbekommen haben und wagen einen Blick in die Zukunft.

Frau Schlag, Sie stehen für das Thema Qualitätssicherung. Herr Dr. Ihde, Sie vertreten das Fachgebiet Oberflächenvorbehandlung. An Sie gemeinsam möchte ich am Anfang die Frage richten, wieso Sie sich für ein gemeinsames Webinar entschieden haben. Welche relevanten Fragestellungen und Erkenntnisse ergeben sich aus der Verbindung beider Forschungsfelder?

Fr. Schlag:

Für die Langzeitstabilität einer Klebung oder Beschichtung ist ein entscheidender Faktor der definierte Oberflächenzustand (hinsichtlich Sauberkeit und Benetzbarkeit) vor dem Klebprozess. Dieser definierte Oberflächenzustand kann häufig nur über eine geeignete Oberflächenvorbehandlung erreicht werden. Beim Kleben handelt es sich um einen speziellen Prozess, d.h. die Klebung kann nicht zu 100% zerstörungsfrei geprüft werden. Eine Qualitätssicherung an den vorbehandelten Oberflächen vor dem Klebprozess ist daher notwendig, um den Weg über abgesicherte Prozesse hin zu qualitativ einwandfreien Produkten zu gehen. Die Oberflächenvorbehandlung sowie die prozessbegleitende Qualitätssicherung tragen entscheidend zur Gesamtqualität eines geklebten Produkts bei. Gleichzeitig können die Maßnahmen zur Qualitätssicherung ein direktes Feedback für die Oberflächenvorbehandlung liefern, sodass eine möglicherweise notwendige Nachbearbeitung umgehend in die Wege geleitet werden kann. Aufgrund der engen Verknüpfung dieser beiden Prozessschritte haben wir uns für ein gemeinsames Webinar entschieden.

Hr. Dr. Ihde:

Die prozessbegleitende Qualitätssicherung kann in Bezug auf die Oberflächenvorbehandlung in unterschiedlichen Prozessfenstern zum Einsatz kommen. Beim Einsatz VOR der Oberflächenvorbehandlung kann sie beispielsweise Informationen zum Verschmutzungsgrad liefern und die Parameterwahl für die Vorbehandlung erleichtern. Direkt während der Vorbehandlung kann das für die Vorbehandlung gewählte Verfahren mit den entsprechenden Parametern überprüft werden. Direkt NACH der Vorbehandlung kann an den Oberflächen der Erfolg der Vorbehandlung beurteilt werden. Nach dem Prinzip einer Rot-Grün-Ampel können Bauteile unzureichender Oberflächenqualität dann direkt aussortiert oder nachbehandelt werden. Aus dieser Vielfalt der möglichen Verbindung der beiden Forschungsfelder ergeben sich mit zunehmendem Stand der Technik immer mehr interessante Fragestellungen, welche in zahlreichen gemeinsamen Forschungsarbeiten bearbeitet wurden und werden.

Herr Dr. Ihde, Sie haben den ersten Teil des Webinars gehalten und sich dem Thema Oberflächenvorbehandlung gewidmet. Warum ist Oberflächenvorbehandlung für Klebe- oder Beschichtungsprozesse unabdingbar?

Die Adhäsion eines Klebstoffes oder einer Beschichtung hängt von der stabilen, insbesondere langzeitstabilen Anbindung an das Substrat ab. Dabei spielen bereits Kontaminationen oder instabile Oxide auf Nanometerskala eine Rolle. Der Oberflächenvorbehandlung kommt die Aufgabe zu, die ja nun oft notwendigen Hilfsstoffe in den Fertigungslinien und auch herstellungs- oder transport- oder lagerungsbedingten Oxidationen und Kontaminationen zu entfernen.

Im Webinar haben Sie eine alternative Herangehensweise zu den herkömmlichen Verfahren der Oberflächenbehandlung vorgestellt, die am Fraunhofer IFAM angewendet wird. Wie gehen Sie am Institut vor und was versprechen Sie sich davon?

Wir versuchen zusammen mit den Kunden Lösungen zu erarbeiten, die auf ihre Bedürfnisse zugeschnitten sind. Dabei sollten diese Verfahren sich möglichst direkt in der Fertigungslinie mit dem Klebprozess verheiraten lassen, da wir so Risiken wie Rekontaminationen und auch die falsche Handhabung ausschließen können. Sprich: Wir suchen für die jeweilige Anwendung, das jeweilige Material und die mögliche Verunreinigung in der Fertigung eine umweltfreundliche Inline-Vorbehandlung aus.

Auf welche Inline-Reinigungsmethoden gingen Sie im Webinar besonders ein?

Wir betrachten nur trockene Inline-Prozesse, die wir als Werkzeugkasten für den Kunden verstehen. Diese können je nach Bedarf abtragend sein, um Kontaminationen zu entfernen oder aktivierend, um die Benetzungseigenschaften zu verbessern. Dabei können wir im Bedarfsfall einzelne Verfahren kombinieren und damit für den Kunden wirtschaftliche Lösungen zu evaluieren. Da sehen wir unsere Stärke in der verfahrensunabhängigen Entwicklung und Beratung, da wir zwar stets mit industriellen Anlagen in unserem Hause arbeiten, diese aber nicht selber verkaufen.

Fr. Schlag, Sie haben den zweiten Teil des Webinars federführend geleitet. Wieso ist prozessbegleitende Qualitätssicherung so wichtig?

Wie eingangs schon erwähnt handelt es sich beim Kleben um einen speziellen Prozess. Das Ergebnis kann nicht zu 100% zerstörungsfrei geprüft werden. Mangelnde Qualität und ein resultierendes Versagen der Klebung fallen erst bei der Weiterverarbeitung oder während des Gebrauchs des geklebten Produkts auf. Dies führt neben hohen Kosten, Imageverlust und viel Ausschussware im schlimmsten Fall zu Unfällen im Fall von sicherheitskritischen Klebungen.

In welchen Phasen der Oberflächenvorbehandlung kommen für gewöhnlich Methoden der Qualitätssicherung zum Einsatz?

Die prozessbegleitende Qualitätssicherung kann zur Wareneingangs- oder Ausgangskontrolle, während oder nach der Vorbehandlung oder direkt vor dem Klebprozess zum Einsatz kommen. Für die Vorbehandlung kann der Oberflächenzustand der zu behandelnden Proben wichtige Informationen zur Wahl der Vorbehandlungsparameter liefern. Während der Oberflächenvorbehandlung können die gewählten Parameter überprüft und nach der Oberflächenvorbehandlung der Vorbehandlungserfolg direkt an den entsprechenden Oberflächen kontrolliert werden.

Welche Verfahren der prozessbegleitenden Qualitätssicherung lernen Teilnehmer des Webinars näher kennen und auf welche Aspekte werden Sie näher eingehen?

Nach einer kurzen Motivation zur Anwendung prozessbegleitender Qualitätssicherungsmaßnahmen bei Klebprozessen wird der Unterschied der inline-fähigen Verfahren im Vergleich zu den zumeist besser bekannten Referenzmethoden (laborbasierte Messmethoden) erläutert und eine Auswahl geeigneter Methoden für unterschiedliche Messaufgaben als grundsätzliche Herangehensweise zur Wahl der geeigneten Messmethode gezeigt. Dann folgen drei konkrete Anwendungsbeispiele prozessbegleitender Qualitätssicherung für unterschiedlichen Aufgabenstellungen. Die gezeigten Messmethoden können prozessbegleitend eingesetzt werden, um spezielle Fragestellung bezüglich der Oberflächenqualität (Benetzungsverhalten, chemischer Fingerprint bzw. Rauheit) zu beantworten.

„Qualität“ kann bei Oberflächen anhand der unterschiedlichsten Kriterien geprüft werden. Je nachdem unterscheiden sich auch mögliche Messmethoden. Welche dieser Messmethoden haben Sie den Webinarteilnehmern näher vorgestellt und warum?

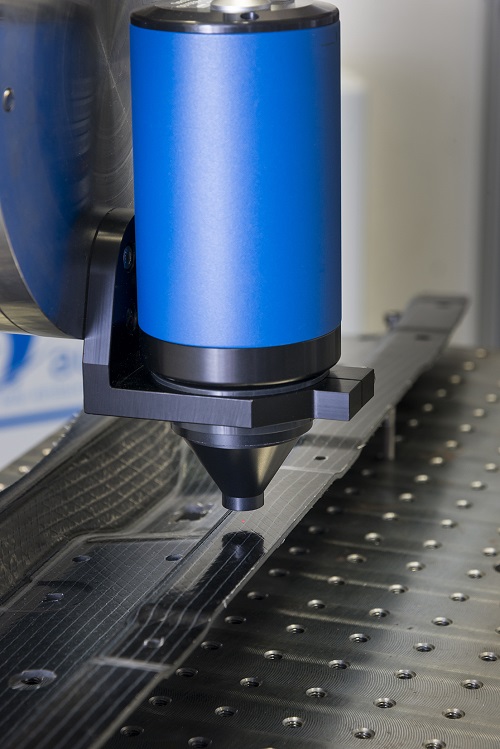

Zum einen bin ich auf den Aerosol Wetting Test (AWT) eingegangen: Diese Messmethode eignet sich zur großflächigen und schnellen Bestimmung der Benetzungseigenschaften von Oberflächen und ist robotergeführt einsetzbar. Im Kontext des Klebens und der Oberflächenvorbehandlung ist dieses Verfahren sehr interessant und vielfältig einsetzbar. Bei unzureichender Benetzbarkeit einer Oberfläche kann diese nicht geklebt werden. Durch eine geeignete Oberflächenvorbehandlung kann eine Reinigung und/oder Aktivierung der Oberfläche erzielt werden. Der Reinigungs- oder Aktivierungseffekt kann mittels AWT nachgewiesen werden. Außerdem liefert das Messergebnis Informationen über mögliche Inhomogenitäten der Benetzbarkeit von Oberflächen sowie über den Grad der Aktivierung.

Des Weiteren habe ich mich der Laserinduzierte Plasmaspektroskopie (LIBS) gewidmet: Diese Messmethode zur Qualitätssicherung eignet sich insbesondere dann, wenn die chemische Zusammensetzung der Oberfläche bzw. Vorhandensein und Quantität von z. B. aufgebrachten Schichten oder Kontaminationen von Interesse sind. Im Zusammenhang mit Oberflächenvorbehandlungen kommt diese Methode insbesondere dann zum Einsatz, wenn z. B. der Reinigungserfolg einer bestimmten Kontamination oder das Abscheiden von definierten Schichten bzw. Nanopartikeln nachgewiesen werden soll. Mittels LIBS kann nicht nur das Vorhandensein bestimmter Elemente nachgewiesen werden. Nach der Kalibrierung mit Referenzmethoden kann auch eine quantitative Aussage getroffen werden, was für z.B. Abscheideprozesse enorm wichtig ist.

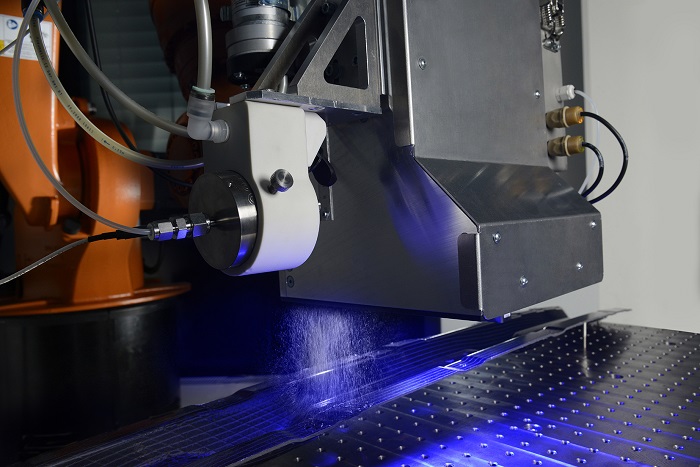

Schließlich ging ich noch auf die Streulichtmesstechnik ein: Mittels Streulichtmessung können beispielsweis abrasive Vorbehandlungsprozesse kontrolliert werden. Diese Messmethode liefert über das rückgestreute Licht eine Information über die Oberflächenrauheit. Im Falle von z.B. Strahlprozessen ist dies eine einfach zu handhabende Messmethode für ein schnelles Feedback zur Vorbehandlungsintensität und gegebenenfalls nötigen Anpassungen der Vorbehandlungsparameter.

Diese drei Anwendungsbeispiele zeigen drei völlig unterschiedliche Ansätze zur prozessbegleitenden Qualitätssicherung vorbehandelter Oberflächen und sollen einen kleinen Einblick in die Komplexität des Themas und die Vielfalt der Möglichkeiten geben.

Frau Schlag, Herr Dr. Ihde, zum Ende des Interviews würde ich Sie gerne noch um einen Ausblick bitten. Welche Herausforderungen bzw. offenen Fragestellungen werden Sie künftig gemeinsam angehen? Wie können Sie zur Erarbeitung von Lösungen die Synergien Ihrer Forschungsfelder nutzen?

Fr. Schlag:

Bei Klebprozessen liegt die grundsätzliche Herausforderung darin, reproduzierbar qualitative hochwertige Produkte mit entsprechender Langzeitstabilität herzustellen. Für die unterschiedlichsten Werkstoffe und deren vielfältige Einsatzgebiete gibt es hierfür keine einheitlich anwendbare Lösung. Zusätzlich kommen immer neue Werkstoffe mit neuen Herausforderungen auf den Markt und an die geklebten Endprodukte werden immer höhere Anforderungen gestellt. Dies bedingt eine fortwährende Weiterentwicklung von Oberflächenvorbehandlungsmaßnahmen, um maßgeschneiderte Lösungen anbieten zu können. Da die prozessintegrierte Qualitätssicherung beispielsweise neben der Kontrolle der erfolgten Oberflächenbehandlung auch vorab Informationen über notwendige Vorbehandlungsparameter liefern kann, ist eine Verknüpfung der beiden Forschungsfelder häufig sinnvoll und zielführend.

Hr. Dr. Ihde:

Die Vorbehandlung muss zukünftig bedarfsgerecht und flexibel erfolgen, um Kosten zu senken und die Qualität der Bauteile und deren Langlebigkeit trotzdem – oder gerade deswegen noch viel mehr als heute – zu garantieren. Damit meine ich, dass die Wahl der Verfahren und der Parameter und damit auch des Aufwandes an das jeweilige Bauteil individuell bzw. sogar lokal angepasst werden muss. Wenn ein Bauteil in eine Fabrik oder Fertigungsstraße eingebracht wird, dann muss die „Geschichte“ des Bauteils als Datensatz mit zur Verfügung stehen. Der Weg des Bauteils durch die einzelnen Prozesse muss in Verbindung mit der Inline-Analytik genau abgestimmt und so eine kostenintensive Worst-Case Reinigung durch eine auf den realen Zustand des Bauteils adaptierte Vorbehandlung ersetzt werden. Jedes Bauteil soll genau die Vorbehandlung mit der richtigen Intensität erhalten, aber eine kostenintensive und manchmal auch schädliche Überbehandlung soll sicher und effizient vermieden werden. Daher wird die Verbindung zwischen Oberflächenvorbehandlung und prozessbegleitender Qualitätssicherung auch in Zukunft unabdingbar sein.

Frau Schlag, Herr Dr. Ihde, ich danke Ihnen für das Gespräch!