Haftklebstoffe stellen in zahlreichen Bereichen eine wertvolle Alternative zu mechanischen Befestigungsmethoden dar. Aufwändige Stanzungen, Verschraubungen, Clips oder Nieten können so ersetzt werden. Diese Entwicklung prägt bereits seit vielen Jahren Branchen wie die Marine, Luftfahrt, Energie-, Medizintechnik und besonders auch die Automobilindustrie. Da sich die Technologie und deren Prozesse jedoch stetig modifizieren und weiterentwickeln, verändern sich auch die Anforderungen an das Werkstoffverhalten und die Anpassungsfähigkeit von Klebstoffen. Im Zuge dessen etablierte sich die Kategorie der Acrylatschaum-Klebebänder, auch Acrylic Foam Tapes genannt. Diese neuartige permanente Hochleistungsklebeverbindung bietet eine besonders gute Haftung auf einer Vielzahl von Untergründen. Neben einigen anderen Herstellern entwickelte auch das Unternehmen 3M eine entsprechende Klassifikation. Die sogenannten „3M™ Acrylic Foam Tapes“ werden als Produktreihe, mit einer Vielzahl an neuen Anwendungsmöglichkeiten vorgestellt. Doch worin besteht nun die Besonderheit der Acrylic Foam Tapes gegenüber gewöhnlichen Klebebändern aus Schaumstoff? Werden diese den spezifischen Anforderungen gerecht?

Christoph Furtak von der 3M Deutschland GmbH erklärt im Interview, warum Viskoelastizität der Schlüssel zum Erfolg ist und worin zukünftiges Potenzial liegt.

Welche Möglichkeiten bieten Acrylic Foam Tapes? Durch welche Besonderheit zeichnen sie sich aus?

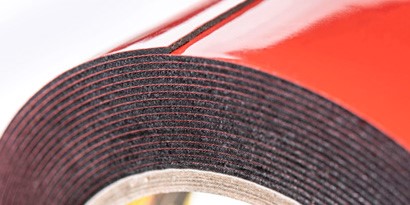

Die Einzigartigkeit der Hochleistungsklebebänder liegt in der Zusammensetzung. Sie bestehen aus 100% geschlossenzelligem Acrylatklebstoff. Die Tapes sind gegenüber gewöhnlichen Klebebändern, die sich aus Schaumstoff mit einer Schicht Klebstoff an der Ober- und Unterseite zusammensetzen, durch und durch Klebstoff. Aus diesem Grund kann eine verstärkte Verklebung mit der Oberfläche des Werkstoffs garantiert werden. Ebenso können sich Acrylatschaum-Klebebänder reversibel dehnen. Das bedeutet, dass die Tapes einer negativen sowie positiven Ausdehnung, ohne zu reißen, standhalten. Sie kehren stets in ihre Ursprungslage zurück. Spannungen im Fügesystem können durch diese wertvolle Eigenschaft kompensiert werden. Die Klebebänder zeichnen sich auch durch Faktoren wie die hohe Langlebigkeit, sehr gute Kompressibilität und Chemikalienbeständigkeit aus. Der Einsatz ist daher auch für herausfordernde Oberflächen geeignet. Schwierige Lacke, die Kratzfestigkeit, Chemikalienbeständigkeit und weitere nützliche Effekte aufweisen, können ohne besondere Vorarbeit mit dem Klebstoff in Verbindung gebracht werden. Anders als Schaumstoffklebebänder weisen Acrylic Foam Tapes eine geringere Anfälligkeit für Pilz und Schimmel auf. Aus diesem Grund können sie im Innen- sowie Außenbereich eines Fahrzeugs hervorragend integriert werden.

Welche Industrie-Branche profitiert besonders davon?

Die Einsatzmöglichkeiten sind vor allem in der Automobilindustrie sehr vielfältig. Typische Anwendungen sind die Befestigung von Spoilern, Dachkanten, Dichtungen, Antennen, Emblemen und vielen weiteren Elementen. Die Technologie bietet dort wesentlich mehr Freiheit für Design und Gestaltung. Auch die Einsparung von Gewicht ist ein wertvoller Aspekt für die Industrie. Das Klebeband ist beim Einsatz jedoch auch enormen physikalischen Belastungen ausgesetzt. Wobei der Klebstoff durch das Verformungsverhalten bei Wärme und Kälte, Spannungen bei Vibration und weiteren Einflüssen durch Chemikalien beschädigt und in dessen Haftungszuverlässigkeit vermindert werden kann. Die Herausforderung liegt aktuell darin, die Haftung zum Träger trotz der Belastung dauerhaft zu gewährleisten.

Welche Rolle nimmt dabei das Fraunhofer IFAM ein?

Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM fungiert als ganzheitlicher Partner. Neben dem wertvollen Informationsaustausch werden regelmäßige Tests durchgeführt, um Prozesse zu optimieren. Im Fokus stehen dabei Messungen und Forschungen zur Oberflächenbehandlung, -reinigung und -kontrolle, um neue Anwendungsfelder zu erschließen und auf Marktveränderungen reagieren zu können. 3M nutzt dabei Technologien, die ihnen das Fraunhofer-Institut an die Hand gibt. Durch Modellierung und Simulation kann beispielsweise das Kompressionsverhalten, die Druckverteilung und der Applikationsprozess im Crashfall nachgewiesen werden. Dies gelingt, ohne im Feld zu testen oder einen realen Prototyp einzusetzen. Die Eigenschaften können so also gezielt analysiert und gegebenenfalls verbessert werden. Die stetige Herausforderung besteht darin, den Markt zu beobachten und zu erfassen, welche Oberfläche nun tatsächlich das „Rennen“ macht.

Auf Marktveränderungen zu reagieren ist unabdingbar: Welche Entwicklungsprozesse werden demnach angestoßen?

Elektromobilität und autonomes Fahren sind längst keine Zukunftsillusion mehr. Die Entwicklungen hierzu sind bereits im vollen Gange. Angesichts dessen gewinnen Aspekte wie der Leichtbau und der Multimaterialmix an enormer Bedeutung. Auch die Klebtechnik muss hier natürlich nachrücken und die Potenziale des Klebebands optimal ausschöpfen, weiterentwickeln und an die neuen Gegebenheiten anpassen. Es werden sich womöglich völlig neuartige Funktionsmöglichkeiten erschließen, denn zukünftig könnte die elektrische sowie thermische Leitfähigkeit eine tragende Rolle einnehmen. Die bisher alleinige Befestigungsfunktion kann wesentlich erweitert werden.

Vielen Dank für das Interview!